E-post: web@kota.sh.cn

E-post: web@kota.sh.cn

Telefon: 0515-83835888

Telefon: 0515-83835888

I det moderna industrilandskapet är det få material som lyckas vara så allestädes närvarande och strategiskt viktiga som elektrolytisk utfälld kopparfolie . Det är ett grundläggande element som ligger till grund för både den digitala revolutionen – som fungerar som de ledande banellerna i varje kretskellert (PCB) – och den globala energiövergången, som fungerar som den primära strömavtagaren i nästa generation Litiumbatteriutrustning .

Driven av en aldrig tidigare skådad efterfrågan på elfordon (EV), energilagring i nätskala och höghastighetskommunikationsteknik, upplever den globala marknaden för elektrodeponerad kopparfolie exponentiell tillväxt. Men att framställa detta material, som är tunnare än ett människohår men ändå starkt nog att tåla industriell hantering, är starkt beroende av egen tillverkningsexpertis och, framför allt, precisionstekniken av kopparfoliemaskin och hela Kopparfolie produktionslinje . Kvaliteten, kapaciteten och effektiviteten hos dessa maskiner dikterar direkt prestandan och leveranskedjans motståndskraft för hela den nya energisektorn.

Den här rapporten fördjupar mekaniken i hur elektrolytisk utfälld kopparfolie tillverkas, varför dess egenskaper är så viktiga, och den tekniska kapplöpningen bland tillverkare att bygga de mest sofistikerade kopparfoliemaskin kan möta morgondagens prestationskrav.

Uppkomsten av ED kopparfolie från en vara till en strategisk tillgång beror på dess unika kombination av extrem tunnhet, hög ledningsförmåga och mekanisk flexibilitet, vilket gör den oersättlig i två viktiga applikationer med hög tillväxt.

I litiumjonceller som används i elbilar och energilagring, ED kopparfolie fungerar som anodströmavtagare. Dess primära funktioner inkluderar:

Effektiv elektrontransport: På grund av koppars låga elektriska resistivitet säkerställer den minimal energiförlust när elektroner flödar under laddnings- och urladdningscykler, vilket direkt påverkar batteriets effektivitet och värmehantering.

Den Ultra Thinning Race: Industrin driver obevekligt mot tunnare folier, från 8 μm ner till 6 μm, 4,5 μm, och försöker till och med 3,5 μm. Varje mikrometerminskning av kopparfoliens tjocklek leder till större volym för aktiva elektrodmaterial (t.ex. grafit eller kisel), vilket direkt ökar batteriets energitäthet och, därefter, EV:s driving range. Denna strävan efter ultratunn folie gör stabiliteten och precisionen hos kopparfoliemaskin ett icke förhandlingsbart krav.

Mekanisk motståndskraft: Folien måste utstå hundratals eller tusentals cykler av volymexpansion och sammandragning när litiumjoner interkaleras och deinterkaleras in i anodmaterialet. Detta kräver överlägsna anti-utmattningsegenskaper och hög draghållfasthet, vilka kontrolleras av elektroavsättningsprocessen.

I elektroniska enheter, från smartphones till serverfarmar, ED kopparfolie lamineras på substrat för att bilda PCB. När datahastigheterna ökar (5G, AI och cloud computing), utvecklas kraven på folien från enkel konduktivitet till komplex signalintegritet:

Signalintegritet vid hög frekvens: Den jämna och exakta överföringen av högfrekventa signaler påverkas allvarligt av foliens ytegenskaper. Eventuell grovhet på kopparytan ökar signalimpedansen och spridningen, vilket leder till signalförlust (ledarförlust) och överhörning.

Vidhäftning utan kompromisser: Folien måste vidhäfta starkt till det organiska hartset eller det keramiska underlaget, vilket kräver en uppruggad yta, men denna grovhet måste minimeras för att bevara signalintegriteten. Den Kopparfolie produktionslinje måste därför hantera en kritisk avvägning mellan fläkhållfasthet (vidhäftning) och ledarförlust (jämnhet).

Tillverkningen av ED kopparfolie är ett mästerverk inom kemiteknik, precisionsmekanik och elektrisk styrning, centrerat kring de specialiserade kopparfoliemaskin . Processen är kontinuerlig, pågår 24/7 för att möta den globala efterfrågan, och är uppdelad i elektroavsättningssteget och det efterföljande ytbehandlingssteget.

Detta är den metallurgiska kärnprocessen där kopparfolien föds.

Vad är elektrolysprocessen?

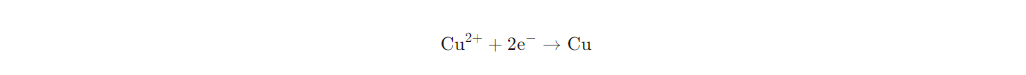

Processen använder kontinuerlig elektrolys för att reducera upplösta kopparjoner från en kopparsulfatlösning (elektrolyten) till en roterande katodyta med en kontrollerad likström. Den kemiska reaktionen vid katoden är:

Katodens centrala roll i titantrumman: The kopparfoliemaskin definieras av sin massiva, höga hastighet katod titantrumma . Titan är valt på grund av dess exceptionella tröghet (korrosionsbeständighet) och det faktum att koppar inte permanent binder till det. Denna non-stick-egenskap gör att den nyligen avsatta, kontinuerliga kopparplåten kan skalas av rent när trumman roterar. Trummans yta måste poleras till en spegelliknande jämnhet för att säkerställa att den resulterande kopparfolien har den nödvändiga låga grovheten för högfrekventa applikationer.

Styrning av struktur via strömdensitet och tillsatser: Kvaliteten på ED kopparfolie – dess styrka, duktilitet och grovhet – är mycket känslig för processparametrar:

Strömdensitet: Hastigheten med vilken koppar deponeras styrs av strömtätheten. Högre strömtätheter ökar produktionshastigheten men kan leda till en grövre, ojämn kristallin struktur, vilket potentiellt minskar foliens mekaniska styrka och enhetlighet. Precisionskontroll av strömmen över hela trummans breda yta är av största vikt.

Organiska tillsatser (The Secret Sauce): Elektrolyten innehåller noggrant utvalda spårorganiska tillsatser (som lim, tiokarbamid eller utjämnare). Dessa kemikalier adsorberas på kopparavsättningsfronten, hämmar slumpmässig kristalltillväxt och uppmuntrar bildandet av ultrafina, enhetliga kornstrukturer. Dessa tillsatser är den primära mekanismen för att finjustera foliens mekaniska egenskaper och säkerställa optimal ytjämnhet.

Efter att den "råa folien" tagits bort från trumman, fortsätter den genom en komplex serie av plätering och kemiska bad för att förbereda den för bindning och skydd. Detta är avgörande för dess funktion i Litiumbatteriutrustning och PCB.

Roughening Treatment (The Anchor): För ena sidan av folien (den "mattade" sidan) tillämpas en elektroplätering i mikroskala för att avsätta små, dendritiska kopparpartiklar (ofta kallade "knölar" eller "bulor"). Denna kontrollerade grovhet ökar ytarean och den mekaniska låsningsförmågan avsevärt, vilket är avgörande för att uppnå den höga skalstyrka krävs för laminering eller elektrodbeläggning.

Förtätning och passivering: De grova knölarna låses sedan på plats med ett tunt lager tät kopparplätering. Slutligen, a passiveringsskikt (ofta involverar zink eller kromföreningar) appliceras. Detta lager ökar avsevärt foliens motståndskraft mot värme och oxidation, vilket gör att den kan överleva de höga temperaturer som uppstår under PCB-laminering eller elektrodtorkning i Litiumbatteriutrustning tillverkning.

Den enskilt mest kritiska variabeln som kontrolleras av Kopparfolie produktionslinje , bortom tjocklek, är ytjämnhet (

I avancerad elektronik (som fungerar över 1 GHz), hudeffekt dominerar, vilket gör att strömflödet koncentreras nära kopparledarens yta.

Grovhetsstraffet: Om ytan är grov är den faktiska väg som högfrekvenssignalen måste färdas korrugerad, vilket gör den effektiva väglängden längre än den geometriska längden. Denna ökade väglängd leder direkt till högre ledarförlust (signaldämpning).

Det släta foliekravet: Följaktligen, för högfrekventa applikationer är efterfrågan på Mycket låg profil (VLP) or Ultra Low Profile (ULP) folie, som minimerar grovheten för att säkerställa jämnare signalflöde, lägre överföringsförluster och förbättrad signalintegritet. Den kopparfoliemaskin måste därför producera en extremt slät basfolie som endast kan få minimal uppruggningsbehandling som krävs för vidhäftning.

Vid batteritillverkning är kraven dubbelsidiga:

Vidhäftning (ruggad sida): Ytjämnheten säkerställer stark mekanisk bindning mellan kopparströmavtagaren och anoduppslamningen (t.ex. grafit eller kisel). Utan tillräcklig grovhet skulle anodmaterialet delamineras under battericykling eller tillverkningsbelastning, vilket leder till att kapaciteten bleknar och misslyckas.

Motstånd (slät sida): Den sida som är vänd mot separatorn måste vara slät för att minimera potentiella interna kortslutningar och säkerställa jämn tryckfördelning under lindning/stapling.

The Kopparfolie produktionslinje måste just ingenjör en differentiell grovhet där vidhäftningssidan är optimalt strukturerad samtidigt som påverkan på den totala cellresistansen och tjockleken minimeras.

Framtiden för ED kopparfolie tillverkning definieras av tre sammankopplade utmaningar som kräver djupgående samarbete mellan metallurgisk vetenskap och maskinteknik i utformningen av nästa generation kopparfoliemaskin .

Att trycka på folietjockleken under 4,5 μm introducerar enorm instabilitet. En mikroskopisk fluktuation i strömtäthet, temperatur eller trumhastighet kan omedelbart leda till små hål, revor eller lokala tjockleksvariationer. Nästa generation kopparfoliemaskin tekniken antar:

Avancerade APC-system: Realtids-, flerpunktssensorer och artificiell intelligens (AI) aktiverade Automatisk processkontroll (APC) system behövs för att övervaka och justera kritiska parametrar (ström, temperatur, tillsatskoncentrationer) inom mikrosekunder för att bibehålla perfekt enhetlighet över stora trumbredder.

Förbättrad trumprecision: Titantrummor måste tillverkas med nästan perfekt koncentricitet och ytplanhet, vilket kräver avancerade dynamiska balanserings- och poleringstekniker för att hantera höghastighetsrotation utan vibrationer som skulle störa det begynnande kopparskiktet.

Eftersom elbilstillverkare ökar batteriets livslängd och prestanda under snabbladdningsförhållanden, kommer efterfrågan på Hög hållfasthet, hög töjning (HSHE) ED kopparfolie växer.

Avvägningen: Historiskt sett minskar ökad styrka ofta töjningen (duktiliteten). HSHE-folie kräver båda. För att uppnå detta krävs exakt kontroll över kopparkristallens orientering (textur) och kornstorlek under elektroavsättning.

Innovation inom elektrolytkemi: Denna förändring kräver nya tillsatspaket och specialiserade elektrolytkompositioner för att konstruera de önskade mikrostrukturerna som bibehåller mekanisk integritet samtidigt som duktiliteten maximeras - ett kärnområde för forskning och utveckling inom Kopparfolie produktionslinje tillverkare.

När kopparanvändningen ökar blir hållbarhet avgörande. Framtid kopparfolie produktionslinje design måste fokusera på att minska energiförbrukningen och materialspill:

Energieffektivitet: Elektrolysprocessen är mycket energikrävande. Innovationer som högre strömeffektivitet och minskade ohmska förluster i kopparfoliemaskin design är avgörande för att minska det totala koldioxidavtrycket Litiumbatteriutrustning produktion.

Avfallsminskning: Genom att minska hål och revor i produktionen av ultratunn folie minimerar man skrot och maximerar materialutnyttjandet, vilket förbättrar kostnadskonkurrenskraften och miljöpåverkan.

The kopparfoliemaskin är inte längre bara en utrustning; det är en komplex kemisk reaktor och ett precisionsmekaniskt system som sitter i kopplingen till framtidens energi- och informationsekonomi. Kapplöpet att bemästra denna teknik definierar den globala konkurrenskraften i 2000-talets mest strategiska sektorer.